Vous n'avez pas le temps de lire l'article en entier ? Écoutez le résumé en 2 minutes.

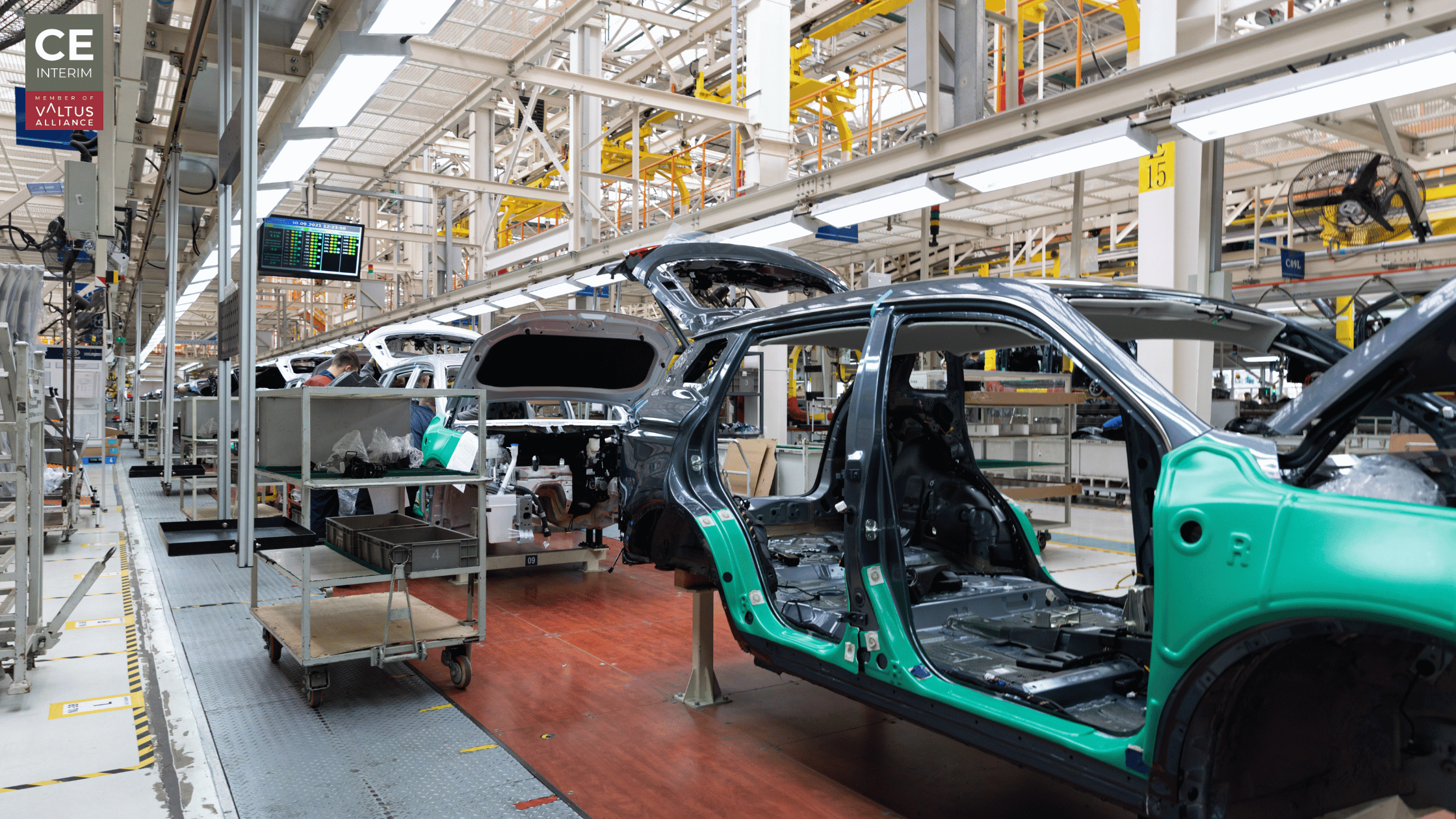

En février 2025, l'Arabie saoudite a officiellement désigné le King Salman Automotive Cluster, situé dans la King Abdullah Economic City, comme pôle national de construction automobile. L'objectif est clair.

Construire un écosystème concentré qui rassemble l'assemblage des équipementiers, le développement des fournisseurs, l'accès à la logistique et la capacité d'exportation au sein d'une plateforme industrielle coordonnée.

Les noms d'ancrage sont déjà visibles. Lucid a commencé à exploiter son installation AMP-2 à KAEC en 2023, avec des plans de capacité progressive qui s'étendent bien au-delà des volumes initiaux.

Hyundai Motor, par l'intermédiaire de son entreprise commune avec le PIF, a entamé en 2025 la construction d'une usine visant à produire 50 000 véhicules par an, la première production étant prévue pour le second semestre 2026. Ceer, la marque nationale de véhicules électriques d'Arabie saoudite, a obtenu plus d'un million de mètres carrés dans la vallée industrielle du KAEC pour sa base de production.

Les rapports publics décrivent le pôle comme capable d'attirer trois ou quatre grands constructeurs et de dépasser à terme les 300 000 véhicules par an. La contribution prévue au PIB se mesure en dizaines de milliards de riyals d'ici 2035.

L'ambition est réelle. L'infrastructure est visible. Les capitaux sont engagés.

Mais la construction automobile ne se juge pas en mètres carrés ou en annonces. Elle est jugée sur la stabilité du volume.

La capacité n'est pas la même chose que le taux d'exécution

Dans le secteur de l'automobile, l'expression “tourner à plein régime” a une signification bien précise. Il ne s'agit pas de la première unité sortie de la chaîne, de l'inauguration ou de la validation réussie de la construction.

Le taux d'exécution signifie :

- Production journalière stable aux volumes engagés

- Rendement prévisible et rebut dans les limites des hypothèses de conception

- Une OEE qui n'oscille pas de manière imprévisible

- Matériel entrant arrivant sans expédition chronique

- Routines d'entretien permettant de prévenir la volatilité plutôt que d'y réagir

- Logistique et flux portuaires synchronisés avec la cadence de production

Le risque de construction est visible et limité. Le risque de montée en puissance est subtil et systémique. De nombreuses usines terminent la construction dans les délais. Moins nombreuses sont celles qui parviennent à une production stable au cours des 90 à 120 premiers jours sans friction.

Dans le cas d'une grappe qui lance plusieurs installations en parallèle, cette distinction est importante.

Les rampes d'accès parallèles multiplient les risques d'exécution

Lucid se développe par étapes. Hyundai vise le POS en 2026. Ceer est en train de construire une large empreinte avec une visibilité nationale. Il ne s'agit pas d'actifs isolés. Ils sont situés au sein du même écosystème industriel et s'appuient sur des viviers de talents et des bases de fournisseurs qui se chevauchent.

L'augmentation parallèle des cadences crée des pressions prévisibles :

- Compétition pour les superviseurs de production et les chefs de maintenance expérimentés

- Promotion accélérée des cadres intermédiaires avant qu'ils n'aient atteint leur pleine maturité

- Des fournisseurs locaux partagés qui répondent aux exigences de plusieurs OEM

- Demande accrue d'infrastructures logistiques et de coordination portuaire

Les 90 premiers jours de production ressemblent rarement aux courbes nettes présentées sur les panneaux. L'apprentissage du rendement prend du temps. La stabilité de la maintenance exige de la discipline. La qualification des fournisseurs demande de la répétition.

Lorsque trois ou quatre fabricants se stabilisent simultanément, les petites faiblesses en matière de densité de leadership ou de préparation des fournisseurs sont amplifiées.

Gouvernance des entreprises conjointes et droits de décision sous pression

L'entité de production de Hyundai dans le KAEC est structurée comme une entreprise commune, avec une participation de 70 % détenue par le PIF et de 30 % par Hyundai. De telles structures sont conçues pour combiner les capacités techniques mondiales avec la stratégie industrielle nationale.

Ils introduisent également une complexité en matière de gouvernance.

Les usines automobiles fonctionnent selon des cycles de résolution de problèmes horaires. Les conseils d'administration et les actionnaires fonctionnent selon des rythmes de contrôle trimestriels. Si les droits de décision ne sont pas clairement définis, des frictions apparaissent à des moments prévisibles :

- Modifications des spécifications nécessitant l'approbation de plusieurs entités

- Ajustements des dépenses d'investissement pendant la montée en puissance

- Les définitions des ICP diffèrent entre le siège mondial et la direction locale

- Des voies d'escalade qui ne sont pas claires en temps réel

Dans une usine en régime permanent, les frictions de gouvernance peuvent être absorbées. Dans un environnement de montée en puissance, le temps de latence se traduit directement par des rebuts, des délais non respectés et des fuites de coûts.

La question n'est pas de savoir si la gouvernance existe. Il s'agit de savoir si l'autorité opérationnelle au niveau de l'usine est suffisamment claire pour soutenir les décisions industrielles quotidiennes.

Ecosystème de fournisseurs et physique de localisation

La stabilité d'un pôle automobile dépend de son réseau de fournisseurs. Le pôle automobile King Salman est conçu pour renforcer les chaînes d'approvisionnement nationales et réduire la dépendance à l'égard des importations. Cet objectif s'inscrit dans le cadre de la politique industrielle nationale.

Sur le plan opérationnel, la localisation introduit un risque temporel.

Le développement des fournisseurs nécessite :

- Cycles de validation du PPAP et de la qualité

- Des performances de livraison constantes avant l'augmentation du volume

- Protocoles d'escalade transparents

- Résilience financière des fournisseurs de niveau 2 et 3

Si les pièces entrantes sont instables, la chaîne de montage devient l'amortisseur. Les heures supplémentaires augmentent. L'accélération devient une routine. Les stocks tampons augmentent au-delà des hypothèses de conception.

L'orientation vers l'exportation ajoute une couche supplémentaire. L'exactitude de la documentation, l'alignement douanier et la programmation portuaire doivent fonctionner sans bruit. Les clients du secteur automobile ne font pas de différence entre l'ambition d'une grappe et les livraisons tardives.

Les premiers signes d'immaturité des fournisseurs sont subtils :

- Actions de confinement répétées sur les mêmes composants

- Le fret d'urgence normalisé dans la structure des coûts

- Les équipes de planification réconcilient manuellement les divergences de données

- Les arrêts de ligne sont imputés à des “turbulences de démarrage” longtemps après la mise en œuvre des procédures d'exploitation normalisées.

Il ne s'agit pas de défaillances structurelles. Il s'agit de lacunes dans la construction du système.

La question de la densité du leadership

Les grands programmes industriels sous-estiment souvent une variable : la densité de dirigeants compétents par mètre carré.

Les bâtiments peuvent être construits rapidement. Les équipements peuvent être installés dans les délais prévus. Mais la maturité des cadres moyens n'évolue pas à la même vitesse.

Dans les environnements de montée en puissance, le stress des dirigeants se manifeste de manière spécifique :

- Des superviseurs promus avant de maîtriser la discipline de gestion quotidienne

- Les équipes de maintenance fonctionnent de manière réactive plutôt que préventive

- Réunions de niveau incohérentes ou mal escaladées

- Les tableaux de bord KPI sont présents mais ne sont pas fiables

Les usines automobiles ont besoin d'un système de gestion à plusieurs niveaux qui fonctionne à chaque poste de travail. Les boucles d'escalade doivent être fermées en quelques heures, et non en quelques semaines. L'analyse des causes profondes doit être habituelle et non épisodique.

Dans le cadre d'expansions industrielles rapides à l'échelle mondiale, les conseils d'administration déploient souvent directeurs d'usine par intérim ou les chefs d'exploitation pendant la phase de stabilisation. L'objectif n'est pas de remplacer les dirigeants permanents. Il s'agit d'ancrer la cadence, de clarifier les droits de décision et de transférer les capacités avant de passer à une structure stable.

Les clusters ne sont pas limités par le capital. Ils sont limités par la rapidité avec laquelle la densité de leadership peut être construite.

Les 120 premiers jours après le POS

La période la plus décisive pour toute nouvelle usine automobile est celle des 120 premiers jours suivant le démarrage de la production.

C'est le moment :

- La documentation de mise en service est testée par rapport à la production réelle

- Les stratégies en matière de pièces de rechange révèlent si la maintenance préventive est viable

- La profondeur de la formation est exposée à la variabilité des postes de travail

- Les plans de contrôle de la qualité permettent d'éviter ou d'amplifier les rebuts précoces.

- Les systèmes de données soutiennent les décisions ou créent du bruit

Trois disciplines au niveau de l'opérateur déterminent souvent si la montée en puissance se stabilise ou s'emballe :

1. Franchir les barrières de préparation avant l'escalade des volumes

2. Cadence quotidienne des ICP avec des voies d'escalade transparentes

3. Définition de la propriété des routines de stabilisation et de maintenance des fournisseurs

Lorsque ces disciplines sont faibles, la production ne s'effondre pas du jour au lendemain. Elle s'érode sous l'effet de la volatilité. La production fluctue. La confiance diminue. Les investisseurs demandent des plans de redressement.

Lorsqu'elles sont fortes, le rendement s'améliore de semaine en semaine. La variabilité se réduit. Le TRS tend à augmenter. La fréquence et la gravité des problèmes liés aux fournisseurs diminuent.

Le taux d'exécution est construit et non déclaré.

La grappe sera jugée en fonction des systèmes d'exploitation

Le King Salman Automotive Cluster représente une étape importante dans la transformation industrielle de l'Arabie saoudite. L'infrastructure, les partenariats mondiaux et l'engagement de capitaux sont visibles et substantiels.

Pourtant, l'histoire de l'automobile montre que les clusters ne sont pas évalués à l'aune de leurs cérémonies d'ouverture. Ils sont évalués par des résultats durables et prévisibles.

La question décisive n'est pas de savoir si les véhicules peuvent être assemblés au KAEC. Il s'agit de savoir si plusieurs usines peuvent atteindre et maintenir un rythme de production soutenu en dépit de la pression exercée par la localisation, de la complexité de la gouvernance de l'entreprise commune et des ambitions en matière d'exportation.

Les écosystèmes industriels arrivent à maturité lorsque les systèmes d'exploitation arrivent à maturité. Cela nécessite un leadership clair, une discipline de la part des fournisseurs et un rythme de gestion quotidien qui résiste aux engagements de volume.

L'Arabie saoudite a l'ambition et les investissements nécessaires. La question opérationnelle est plus spécifique.

Lorsque les engagements de volume rencontrent la réalité industrielle quotidienne, qui possède le système d'exploitation ?