Non avete abbastanza tempo per leggere l'intero articolo? Ascoltate il riassunto in 2 minuti.

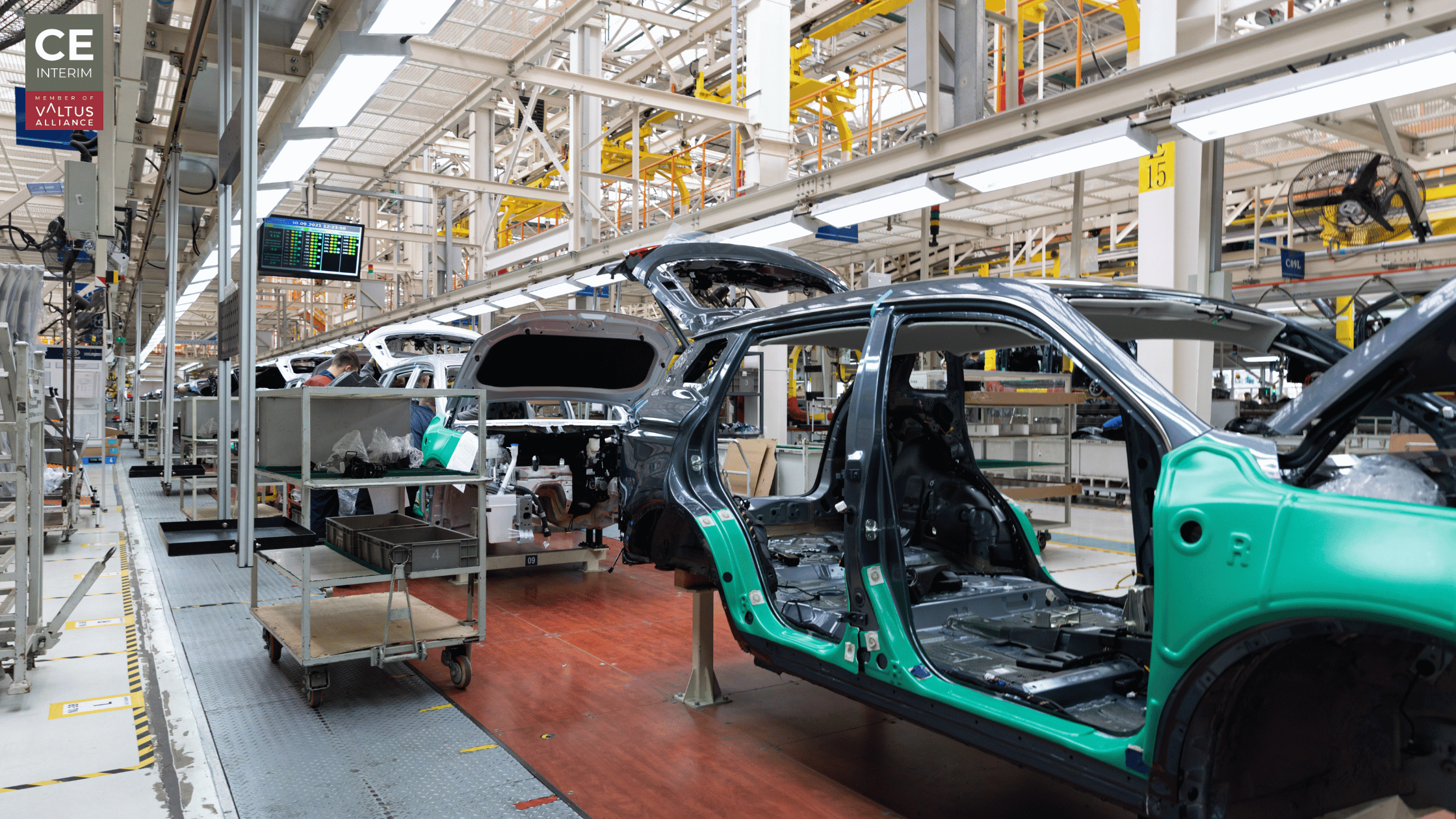

Nel febbraio 2025, l'Arabia Saudita ha formalmente designato il King Salman Automotive Cluster della King Abdullah Economic City come polo produttivo automobilistico nazionale. L'intento è chiaro.

Costruire un ecosistema concentrato che riunisca assemblaggio OEM, sviluppo dei fornitori, accesso alla logistica e capacità di esportazione in un'unica piattaforma industriale coordinata.

I nomi di riferimento sono già visibili. Lucid ha iniziato a operare nel suo impianto AMP-2 in KAEC nel 2023, con piani di capacità graduali che vanno ben oltre i volumi iniziali.

Hyundai Motor, attraverso la sua impresa comune con PIF, ha avviato nel 2025 la costruzione di un impianto per la produzione di 50.000 veicoli all'anno, la cui prima produzione è prevista per la seconda metà del 2026. Ceer, il marchio nazionale di veicoli elettrici dell'Arabia Saudita, si è assicurato più di un milione di metri quadrati nella Industrial Valley di KAEC per la sua base produttiva.

Secondo i rapporti pubblici, il cluster è in grado di attrarre tre o quattro grandi produttori e di superare i 300.000 veicoli all'anno. Il contributo al PIL previsto è di decine di miliardi di riyal entro il 2035.

L'ambizione è reale. L'infrastruttura è visibile. Il capitale è impegnato.

Ma la produzione automobilistica non si giudica in base ai metri quadrati o agli annunci. Si giudica dalla stabilità dei volumi.

La capacità non è la stessa cosa della velocità di esecuzione

Nel settore automobilistico, “run at rate” ha un significato specifico. Non si tratta della prima unità uscita dalla linea, del taglio del nastro o del successo della validazione.

Eseguire a velocità significa:

- Produzione giornaliera stabile a volumi impegnati

- Rendimento e scarti prevedibili entro le ipotesi di progetto

- OEE che non oscilla in modo imprevedibile

- Materiale in entrata che arriva senza un expediting cronico

- Routine di manutenzione che prevengono la volatilità piuttosto che reagire ad essa

- Flussi logistici e portuali sincronizzati con la cadenza della produzione

Il rischio di costruzione è visibile e finito. Il rischio di avvio è sottile e sistemico. Molti impianti completano la costruzione nei tempi previsti. Pochi raggiungono una produzione stabile entro i primi 90-120 giorni senza attriti.

Per un cluster che lancia più strutture in parallelo, questa distinzione è importante.

Le rampe parallele moltiplicano il rischio di esecuzione

Lucid si sta espandendo per fasi. Hyundai punta al SOP nel 2026. Ceer sta costruendo un'ampia impronta con visibilità nazionale. Non si tratta di attività isolate. Sono co-localizzate all'interno dello stesso ecosistema industriale, attingendo a pool di talenti e basi di fornitori che si sovrappongono.

Le rampe parallele creano pressioni prevedibili:

- Concorso per supervisori della produzione e responsabili della manutenzione con esperienza

- Promozione accelerata di manager intermedi prima che siano completamente stagionati

- Fornitori locali condivisi che si estendono su più requisiti OEM

- Aumento della domanda di infrastrutture logistiche e di coordinamento portuale

I primi 90 giorni di produzione raramente assomigliano alle curve pulite presentate nelle schede. L'apprendimento del rendimento richiede tempo. La stabilità della manutenzione richiede disciplina. La qualificazione dei fornitori richiede ripetizioni.

Quando tre o quattro produttori si stabilizzano contemporaneamente, le piccole debolezze nella densità di leadership o nella preparazione dei fornitori vengono amplificate.

Governance della JV e diritti decisionali sotto pressione

L'entità produttiva Hyundai in KAEC è strutturata come una joint venture, con una quota del 70% detenuta da PIF e del 30% da Hyundai. Queste strutture sono progettate per combinare la capacità tecnica globale con la strategia industriale nazionale.

Inoltre, introducono una complessità di governance.

Gli stabilimenti automobilistici operano con cicli di risoluzione dei problemi di un'ora. I consigli di amministrazione e gli azionisti operano con ritmi di supervisione trimestrali. Se i diritti decisionali non sono chiaramente definiti, gli attriti emergono in punti prevedibili:

- Modifiche alle specifiche che richiedono l'approvazione di più enti

- Adeguamento del Capex durante il ramp-up

- Definizioni di KPI diverse tra la sede centrale e il management locale

- Percorsi di escalation che non sono chiari in tempo reale

In un impianto a regime, l'attrito della governance può essere assorbito. In un ambiente in fase di avvio, la latenza si traduce direttamente in scarti, mancate scadenze e perdite di costi.

La questione non è se la governance esista o meno. È se l'autorità operativa a livello di stabilimento sia sufficientemente chiara da supportare le decisioni industriali quotidiane.

Ecosistema di fornitori e fisica della localizzazione

Un cluster automobilistico è stabile quanto la sua rete di fornitori. Il King Salman Automotive Cluster è stato progettato per rafforzare le catene di fornitura nazionali e ridurre la dipendenza dalle importazioni. Questo obiettivo è in linea con la politica industriale nazionale.

Dal punto di vista operativo, la localizzazione introduce un rischio di tempistica.

Lo sviluppo dei fornitori richiede:

- PPAP e cicli di convalida della qualità

- Prestazioni di consegna costanti prima di scalare i volumi

- Protocolli di escalation trasparenti

- Resilienza finanziaria dei fornitori di livello 2 e 3

Se i pezzi in entrata sono instabili, la catena di montaggio diventa l'ammortizzatore. Gli straordinari aumentano. L'accelerazione diventa una routine. I buffer di magazzino si espandono oltre le ipotesi di progetto.

L'orientamento all'esportazione aggiunge un ulteriore livello. L'accuratezza della documentazione, l'allineamento delle dogane e la programmazione dei porti devono funzionare senza disturbi. I clienti del settore automobilistico non distinguono tra ambizioni di cluster e consegne tardive.

I primi segnali di immaturità del fornitore sono sottili:

- Azioni di contenimento ripetute sugli stessi componenti

- Nolo d'emergenza normalizzato nella struttura dei costi

- I team di pianificazione riconciliano manualmente le discrepanze dei dati.

- Interruzioni di linea imputate a “turbolenze di avviamento” molto tempo dopo la SOP

Non si tratta di carenze strutturali. Si tratta di lacune nella costruzione del sistema.

La questione della densità della leadership

I grandi programmi industriali spesso sottovalutano una variabile: la densità di leader capaci per metro quadro.

Gli edifici possono essere costruiti rapidamente. Le attrezzature possono essere installate nei tempi previsti. Ma la maturità del middle management non si sviluppa alla stessa velocità.

Negli ambienti di ramp-up, lo stress da leadership si manifesta in modi specifici:

- Supervisori promossi prima di padroneggiare la disciplina di gestione quotidiana

- Squadre di manutenzione che operano in modo reattivo anziché preventivo

- Riunioni di livello incoerenti o mal gestite

- Cruscotti KPI presenti ma non affidabili

Gli stabilimenti automobilistici richiedono un sistema di gestione a livelli che funzioni in ogni turno. I cicli di escalation devono chiudersi entro poche ore, non settimane. L'analisi delle cause principali deve essere abituale, non episodica.

Nelle espansioni industriali ad alta velocità a livello globale, i consigli di amministrazione spesso impiegano direttori di stabilimento ad interim o COO durante la fase di stabilizzazione. L'obiettivo non è la sostituzione della leadership permanente. Si tratta di consolidare la cadenza, chiarire i diritti decisionali e trasferire le capacità prima di passare a una struttura stabile.

I cluster non sono limitati dal capitale. Sono limitati dalla velocità con cui si può costruire la densità di leadership.

I primi 120 giorni dopo la SOP

La finestra più decisiva in qualsiasi impianto automobilistico greenfield è rappresentata dai primi 120 giorni dall'avvio della produzione.

Questo è il momento in cui:

- La documentazione relativa alla messa in servizio viene testata rispetto alla produzione reale

- Le strategie per le parti di ricambio rivelano se la manutenzione preventiva è praticabile

- La profondità dell'allenamento è esposta dalla variabilità dei turni

- I piani di controllo della qualità prevengono o amplificano gli scarti precoci

- I sistemi di dati supportano le decisioni o creano rumore

Tre discipline a livello di operatore spesso determinano la stabilizzazione o la spirale del ramp-up:

1. Cancellare i cancelli di disponibilità prima dell'escalation dei volumi

2. Cadenza giornaliera dei KPI con percorsi di escalation trasparenti.

3. Definizione della proprietà delle routine di stabilizzazione e manutenzione dei fornitori.

Quando queste discipline sono deboli, la produzione non crolla da un giorno all'altro. Si erode attraverso la volatilità. La produzione fluttua. La fiducia diminuisce. Gli investitori chiedono piani di recupero.

Quando sono forti, la resa migliora di settimana in settimana. La variabilità si riduce. L'OEE tende al rialzo. I problemi dei fornitori si riducono in frequenza e gravità.

La velocità di esecuzione è costruita, non dichiarata.

Il cluster sarà giudicato dai sistemi operativi

Il King Salman Automotive Cluster rappresenta un passo significativo nella trasformazione industriale dell'Arabia Saudita. L'infrastruttura, le partnership globali e l'impegno di capitale sono visibili e sostanziali.

Tuttavia, la storia dell'industria automobilistica dimostra che i cluster non sono valutati in ultima analisi dalle cerimonie di apertura. Vengono valutati in base a risultati duraturi e prevedibili.

La questione decisiva non è se i veicoli possano essere assemblati in KAEC. Si tratta di capire se più impianti possono raggiungere e mantenere le prestazioni di funzionamento in condizioni di pressione per la localizzazione, complessità della governance della JV e ambizione di esportazione.

Gli ecosistemi industriali maturano quando maturano i sistemi operativi. Ciò richiede chiarezza da parte della leadership, disciplina da parte dei fornitori e un ritmo di gestione quotidiano che resista agli impegni di volume.

L'Arabia Saudita ha l'ambizione e gli investimenti. La questione operativa è più specifica.

Quando gli impegni di volume incontrano la realtà industriale quotidiana, chi possiede il sistema operativo?