¿No tiene tiempo para leer el artículo completo? Escuche el resumen en 2 minutos.

En febrero de 2025, Arabia Saudí designó oficialmente el King Salman Automotive Cluster de la Ciudad Económica del Rey Abdullah como centro nacional de fabricación de automóviles. La intención es clara.

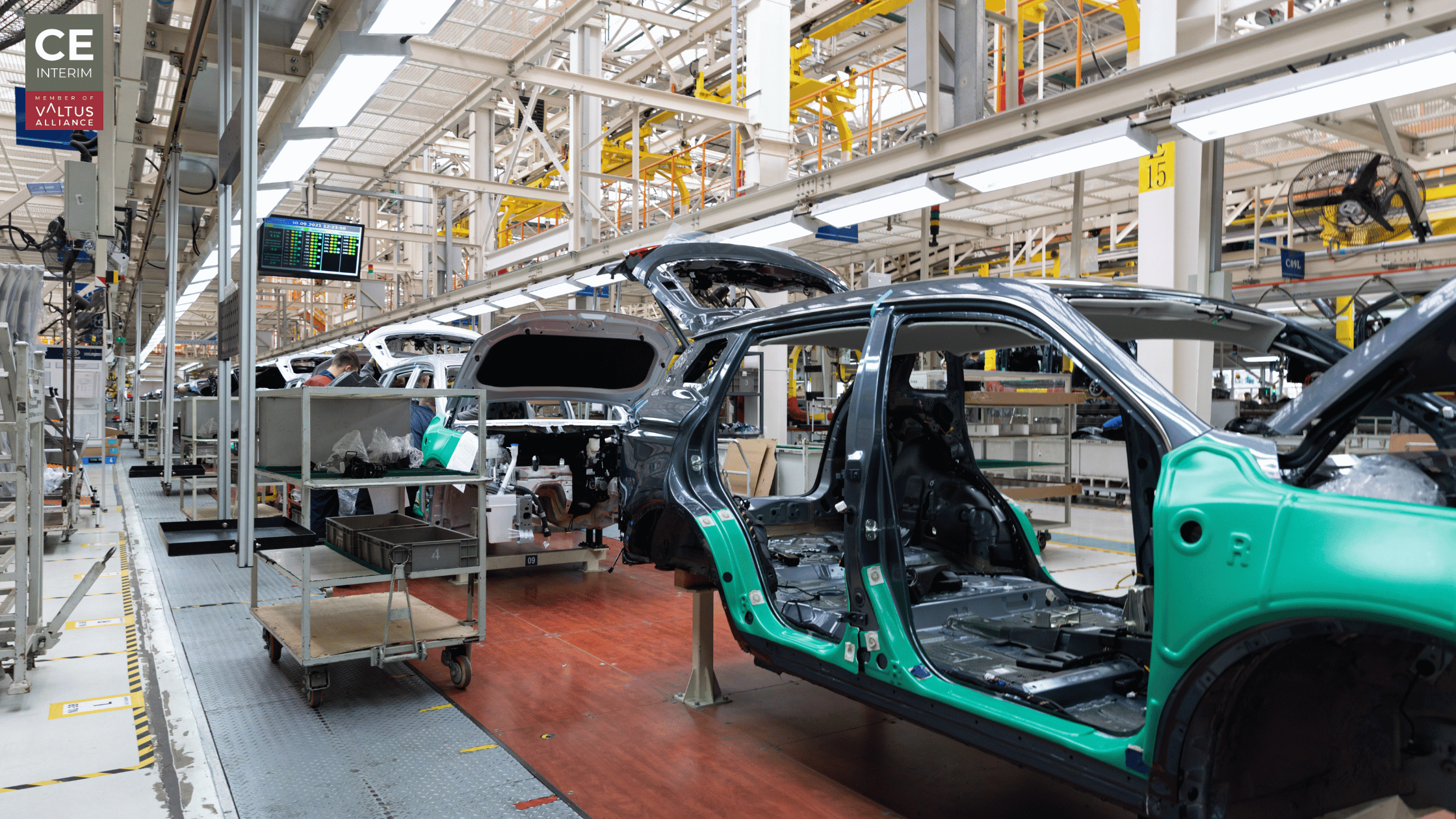

Construir un ecosistema concentrado que reúna el ensamblaje OEM, el desarrollo de proveedores, el acceso logístico y la capacidad de exportación en una plataforma industrial coordinada.

Los nombres ancla ya son visibles. Lucid comenzó a operar en su planta AMP-2 de KAEC en 2023, con planes de capacidad por fases que se extienden mucho más allá de los volúmenes iniciales.

Hyundai Motor, a través de su empresa conjunta con el FPI, puso la primera piedra en 2025 de una planta que fabricará 50.000 vehículos al año y cuya primera producción está prevista para el segundo semestre de 2026. Ceer, la marca nacional de vehículos eléctricos de Arabia Saudí, se aseguró más de un millón de metros cuadrados en el Valle Industrial de KAEC para su base de fabricación.

Según los informes públicos, el clúster podría atraer a tres o cuatro grandes fabricantes y superar los 300.000 vehículos al año. La contribución prevista al PIB se mide en decenas de miles de millones de riyales para 2035.

La ambición es real. La infraestructura es visible. El capital está comprometido.

Pero la fabricación de automóviles no se juzga por metros cuadrados o anuncios. Se juzga por la estabilidad en volumen.

Capacidad no es lo mismo que rendimiento

En automoción, “funcionar a pleno rendimiento” tiene un significado específico. No se trata de la primera unidad que sale de la línea, el corte de cinta o el éxito de la validación.

Ejecutar a ritmo significa:

- Producción diaria estable en los volúmenes comprometidos

- Rendimiento y rechazo previsibles dentro de los supuestos de diseño

- OEE que no oscila de forma impredecible

- Material entrante que llega sin expedición crónica

- Rutinas de mantenimiento que previenen la volatilidad en lugar de reaccionar ante ella

- Flujos logísticos y portuarios sincronizados con la cadencia de producción

El riesgo de construcción es visible y finito. El riesgo de aceleración es sutil y sistémico. Muchas plantas terminan la construcción a tiempo. Son menos las que logran una producción estable en los primeros 90 a 120 días sin fricciones.

Para un clúster que pone en marcha varias instalaciones en paralelo, esta distinción es importante.

Las rampas paralelas multiplican el riesgo de ejecución

Lucid se expande por fases. Hyundai tiene como objetivo SOP en 2026. Ceer está construyendo una gran huella con visibilidad nacional. No se trata de activos aislados. Están ubicados en el mismo ecosistema industrial, aprovechando grupos de talento y bases de proveedores que se solapan.

Las rampas paralelas crean presiones previsibles:

- Concurso para supervisores de producción y jefes de mantenimiento con experiencia

- Ascenso acelerado de los mandos intermedios antes de que estén totalmente curtidos

- Proveedores locales compartidos que cubren múltiples necesidades de los OEM

- Mayor demanda de infraestructuras logísticas y coordinación portuaria

Los primeros 90 días de producción rara vez se parecen a las curvas limpias que se presentan en los tableros. El aprendizaje del rendimiento lleva tiempo. La estabilidad del mantenimiento requiere disciplina. La cualificación de los proveedores requiere repetición.

Cuando tres o cuatro fabricantes se estabilizan simultáneamente, las pequeñas debilidades en la densidad de liderazgo o en la preparación de los proveedores se amplifican.

La gobernanza de las empresas conjuntas y los derechos de decisión, bajo presión

La entidad de fabricación de Hyundai en KAEC está estructurada como una empresa conjunta, con una participación del 70% del PIF y del 30% de Hyundai. Estas estructuras están diseñadas para combinar la capacidad técnica global con la estrategia industrial nacional.

También introducen complejidad en la gobernanza.

Las fábricas de automóviles funcionan con ciclos de resolución de problemas cada hora. Los consejos de administración y los accionistas funcionan con ritmos de supervisión trimestrales. Si los derechos de decisión no están claramente definidos, surgen fricciones en puntos previsibles:

- Cambios en las especificaciones que requieren la aprobación de todas las entidades

- Ajustes de las inversiones durante la fase de despliegue

- Las definiciones de los KPI difieren entre la sede central y la dirección local

- Vías de escalada poco claras en tiempo real

En una planta en estado estacionario, la fricción de la gobernanza puede absorberse. En un entorno de aceleración, la latencia se traduce directamente en desechos, incumplimiento de plazos y pérdidas de costes.

La cuestión no es si existe gobernanza. La cuestión es si la autoridad operativa a nivel de planta es lo suficientemente clara como para respaldar las decisiones industriales diarias.

Ecosistema de proveedores y física de la localización

Un cluster de automoción es tan estable como su red de proveedores. El King Salman Automotive Cluster está diseñado para reforzar las cadenas de suministro nacionales y reducir la dependencia de las importaciones. Este objetivo está en consonancia con la política industrial nacional.

Desde el punto de vista operativo, la localización introduce un riesgo de calendario.

El desarrollo de proveedores requiere:

- PPAP y ciclos de validación de la calidad

- Rendimiento de entrega constante antes de escalar el volumen

- Protocolos de escalada transparentes

- Resistencia financiera de los proveedores de nivel 2 y 3

Si las piezas entrantes son inestables, la cadena de montaje se convierte en el amortiguador. Aumentan las horas extraordinarias. La agilización se convierte en rutina. Las reservas de existencias se amplían más allá de los supuestos de diseño.

La orientación a la exportación añade otra capa. La precisión de la documentación, la alineación aduanera y la programación portuaria deben funcionar sin ruido. Los clientes de automoción no distinguen entre ambición de grupo y entregas tardías.

Las primeras señales de inmadurez del proveedor son sutiles:

- Acciones de contención repetidas en los mismos componentes

- Flete de emergencia normalizado en la estructura de costes

- Los equipos de planificación concilian manualmente las discrepancias de datos

- Las paradas de línea se atribuyen a “turbulencias de arranque” mucho después del PNT

No se trata de fallos estructurales. Son lagunas en la construcción del sistema.

La cuestión de la densidad de liderazgo

Los grandes programas industriales suelen subestimar una variable: la densidad de líderes capaces por metro cuadrado.

Los edificios pueden construirse rápidamente. Los equipos pueden instalarse a tiempo. Pero la madurez de los mandos intermedios no crece a la misma velocidad.

En entornos de aceleración, el estrés del liderazgo se manifiesta de formas específicas:

- Supervisores ascendidos antes de dominar la disciplina de gestión diaria

- Los equipos de mantenimiento actúan de forma reactiva en lugar de preventiva

- Reuniones de nivel incoherentes o mal escalonadas

- Cuadros de mando de KPI presentes pero no fiables

Las plantas de automoción requieren un sistema de gestión por niveles que funcione en todos los turnos. Los bucles de escalada deben cerrarse en cuestión de horas, no de semanas. El análisis de la causa raíz debe ser habitual, no episódico.

En las expansiones industriales a gran velocidad en todo el mundo, las juntas suelen desplegar directores de planta interinos o COO durante la fase de estabilización. El objetivo no es sustituir el liderazgo permanente. Se trata de establecer una cadencia, aclarar los derechos de decisión y transferir capacidades antes de pasar a una estructura estable.

Las agrupaciones no están limitadas por el capital. Están limitadas por la rapidez con que puede construirse la densidad de liderazgo.

Los primeros 120 días después de la SOP

La ventana más decisiva en cualquier planta de automoción totalmente nueva son los primeros 120 días tras el inicio de la producción.

Esto es cuando:

- La documentación de la puesta en servicio se comprueba con resultados reales

- Las estrategias de piezas de recambio revelan si el mantenimiento preventivo es viable

- La profundidad de la formación queda al descubierto por la variabilidad de los turnos

- Los planes de control de calidad evitan o amplifican los desechos prematuros

- Los sistemas de datos apoyan las decisiones o crean ruido

Tres disciplinas a nivel de operador determinan a menudo si la aceleración se estabiliza o se dispara:

1. Despejar las puertas de preparación antes de que aumente el volumen

2. Cadencia diaria de KPI con vías transparentes de escalado

3. Propiedad definida de las rutinas de estabilización y mantenimiento de los proveedores.

Cuando estas disciplinas son débiles, la producción no se desploma de la noche a la mañana. Se erosiona a través de la volatilidad. La producción fluctúa. La confianza disminuye. Los inversores piden planes de recuperación.

Cuando son fuertes, el rendimiento mejora semana a semana. La variabilidad se reduce. La OEE tiende al alza. Los problemas con los proveedores se reducen en frecuencia y gravedad.

La velocidad se construye, no se declara.

El clúster será juzgado por los sistemas operativos

El King Salman Automotive Cluster representa un paso importante en la transformación industrial de Arabia Saudí. La infraestructura, las asociaciones mundiales y el compromiso de capital son visibles y sustanciales.

Sin embargo, la historia de la automoción demuestra que los clusters no se evalúan en última instancia por sus ceremonias de apertura. Se evalúan por su producción sostenida y predecible.

La cuestión decisiva no es si los vehículos pueden ensamblarse en KAEC. La cuestión decisiva no es si se pueden ensamblar vehículos en KAEC, sino si múltiples plantas pueden alcanzar y mantener el rendimiento a pleno rendimiento bajo la presión de la localización, la complejidad de la gobernanza de las empresas conjuntas y la ambición exportadora.

Los ecosistemas industriales maduran cuando maduran los sistemas operativos. Eso requiere claridad de liderazgo, disciplina de los proveedores y un ritmo de gestión diario que resista los compromisos de volumen.

Arabia Saudí tiene la ambición y la inversión. La cuestión operativa es más específica.

Cuando los compromisos de volumen se encuentran con la realidad industrial diaria, ¿quién es el propietario del sistema operativo?