Nie masz czasu na przeczytanie całego artykułu? Posłuchaj podsumowania w 2 minuty.

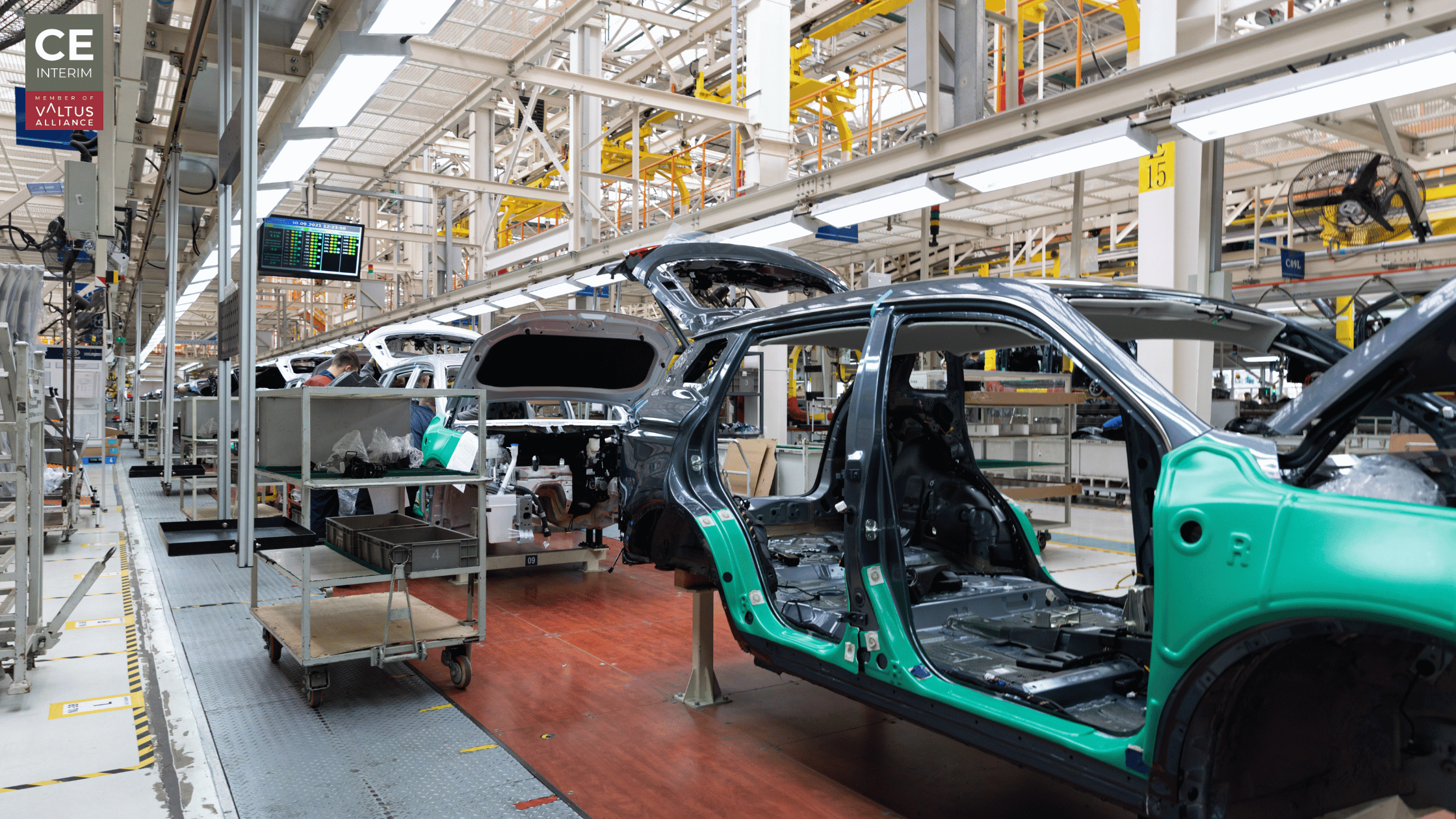

W lutym 2025 r. Arabia Saudyjska formalnie wyznaczyła Klaster Motoryzacyjny Króla Salmana w King Abdullah Economic City jako krajowe centrum produkcji motoryzacyjnej. Intencje są jasne.

Zbudowanie skoncentrowanego ekosystemu, który łączy montaż OEM, rozwój dostawców, dostęp do logistyki i możliwości eksportowe w ramach jednej skoordynowanej platformy przemysłowej.

Nazwy kotwic są już widoczne. Lucid rozpoczął działalność w swoim zakładzie AMP-2 w KAEC w 2023 roku, z etapowymi planami wydajności, które wykraczają daleko poza początkowe wolumeny.

Hyundai Motor, poprzez swój wspólne przedsięwzięcie Wraz z PIF, w 2025 r. rozpoczęto budowę fabryki, która ma produkować 50 000 pojazdów rocznie, a pierwsza produkcja spodziewana jest w drugiej połowie 2026 r. Ceer, krajowa marka pojazdów elektrycznych w Arabii Saudyjskiej, zabezpieczyła ponad milion metrów kwadratowych w Dolinie Przemysłowej KAEC na swoją bazę produkcyjną.

Według publicznych raportów klaster jest w stanie przyciągnąć od trzech do czterech głównych producentów i ostatecznie przekroczyć 300 000 pojazdów rocznie. Przewidywany wkład w PKB jest mierzony w dziesiątkach miliardów riali do 2035 roku.

Ambicje są realne. Infrastruktura jest widoczna. Kapitał jest zaangażowany.

Ale produkcja motoryzacyjna nie jest oceniana na podstawie metrów kwadratowych lub ogłoszeń. Ocenia się ją na podstawie stabilności wolumenu.

Wydajność to nie to samo co szybkość pracy

W branży motoryzacyjnej termin “run at rate” ma konkretne znaczenie. Nie jest to pierwsza jednostka z linii produkcyjnej, przecięcie wstęgi czy udana walidacja.

Run at rate oznacza:

- Stabilna dzienna produkcja przy zadeklarowanych wolumenach

- Przewidywalna wydajność i złom w ramach założeń projektowych

- OEE, który nie oscyluje w nieprzewidywalny sposób

- Materiał przychodzący bez chronicznej ekspedycji

- Procedury konserwacyjne zapobiegające zmienności, a nie reagujące na nią.

- Przepływy logistyczne i portowe zsynchronizowane z rytmem produkcji

Ryzyko związane z budową jest widoczne i ograniczone. Ryzyko rozruchu jest subtelne i systemowe. Wiele zakładów kończy budowę na czas. Niewiele z nich osiąga stabilną produkcję w ciągu pierwszych 90-120 dni.

W przypadku klastra uruchamiającego wiele urządzeń równolegle, to rozróżnienie ma znaczenie.

Równoległe przyspieszenia zwiększają ryzyko wykonania

Lucid rozwija się etapami. Hyundai celuje w SOP w 2026 roku. Ceer buduje duży zasięg z widocznością w całym kraju. Nie są to odizolowane aktywa. Są one zlokalizowane w tym samym ekosystemie przemysłowym, czerpiąc z nakładających się puli talentów i baz dostawców.

Równoległe zwiększanie produkcji tworzy przewidywalną presję:

- Konkurencja dla doświadczonych kierowników produkcji i liderów utrzymania ruchu

- Przyspieszony awans menedżerów średniego szczebla przed osiągnięciem przez nich pełnego stażu pracy

- Wspólni lokalni dostawcy spełniający wymagania wielu producentów OEM

- Zwiększone zapotrzebowanie na infrastrukturę logistyczną i koordynację portów

Pierwsze 90 dni produkcji rzadko przypomina czyste krzywe prezentowane na tablicach. Nauka wydajności wymaga czasu. Stabilność konserwacji wymaga dyscypliny. Kwalifikacja dostawców wymaga powtarzalności.

Kiedy trzech lub czterech producentów stabilizuje się jednocześnie, niewielkie słabości w zakresie gęstości przywództwa lub gotowości dostawców są wzmacniane.

Zarządzanie JV i prawo do podejmowania decyzji pod presją

Jednostka produkcyjna Hyundai w KAEC ma strukturę spółki joint venture, w której 70 procent udziałów należy do PIF, a 30 procent do Hyundai. Takie struktury mają na celu połączenie globalnych możliwości technicznych z krajową strategią przemysłową.

Wprowadzają one również złożoność zarządzania.

Zakłady motoryzacyjne działają w oparciu o godzinowe cykle rozwiązywania problemów. Zarządy i udziałowcy działają w rytmie kwartalnego nadzoru. Jeśli prawa do podejmowania decyzji nie są jasno określone, tarcia pojawiają się w przewidywalnych momentach:

- Zmiany specyfikacji wymagające zatwierdzenia przez różne podmioty

- Korekty nakładów inwestycyjnych w okresie rozruchu

- Definicje KPI różniące się między globalną centralą a lokalnym kierownictwem

- Ścieżki eskalacji, które są niejasne w czasie rzeczywistym

W zakładzie w stanie ustalonym tarcia związane z zarządzaniem mogą być absorbowane. W środowisku rozruchu opóźnienia przekładają się bezpośrednio na braki, niedotrzymane harmonogramy i wycieki kosztów.

Nie chodzi o to, czy zarządzanie istnieje. Chodzi o to, czy władza operacyjna na poziomie zakładu jest wystarczająco jasna, aby wspierać codzienne decyzje przemysłowe.

Ekosystem dostawców i fizyka lokalizacji

Klaster motoryzacyjny jest tak stabilny, jak jego sieć dostawców. King Salman Automotive Cluster ma na celu wzmocnienie krajowych łańcuchów dostaw i zmniejszenie zależności od importu. Cel ten jest zgodny z krajową polityką przemysłową.

Z operacyjnego punktu widzenia lokalizacja wiąże się z ryzykiem czasowym.

Rozwój dostawców wymaga:

- PPAP i cykle walidacji jakości

- Stała wydajność dostarczania przed skalowaniem wolumenu

- Przejrzyste protokoły eskalacji

- Odporność finansowa dostawców poziomu 2 i 3

Jeśli przychodzące części są niestabilne, linia montażowa staje się amortyzatorem. Zwiększa się liczba nadgodzin. Przyspieszanie staje się rutyną. Bufory zapasów rozszerzają się poza założenia projektowe.

Zorientowanie na eksport dodaje kolejną warstwę. Dokładność dokumentacji, dostosowanie celne i planowanie portów muszą działać bez zakłóceń. Klienci z branży motoryzacyjnej nie rozróżniają ambicji klastra od opóźnionych dostaw.

Wczesne sygnały niedojrzałości dostawcy są subtelne:

- Powtarzające się działania ograniczające na tych samych komponentach

- Fracht awaryjny znormalizowany w strukturze kosztów

- Zespoły planowania ręcznie uzgadniające rozbieżności danych

- Zatrzymania linii spowodowane “turbulencjami rozruchowymi” długo po SOP

Nie są to błędy strukturalne. Są to luki w budowaniu systemu.

Pytanie o gęstość przywództwa

Duże programy przemysłowe często nie doceniają jednej zmiennej: gęstości zdolnych liderów na metr kwadratowy.

Budynki mogą być budowane szybko. Sprzęt można zainstalować zgodnie z harmonogramem. Ale dojrzałość kierownictwa średniego szczebla nie skaluje się w tym samym tempie.

W środowiskach szybkiego wzrostu stres związany z przywództwem objawia się w specyficzny sposób:

- Przełożeni awansowani przed opanowaniem codziennej dyscypliny zarządzania

- Zespoły konserwacyjne działające reaktywnie, a nie prewencyjnie

- Spotkania na poziomie niespójne lub słabo eskalowane

- Pulpity nawigacyjne KPI obecne, ale niezaufane

Zakłady motoryzacyjne wymagają wielopoziomowego systemu zarządzania, który działa na każdej zmianie. Pętle eskalacji muszą zamykać się w ciągu godzin, a nie tygodni. Analiza przyczyn źródłowych musi być nawykowa, a nie epizodyczna.

W przypadku szybkiej ekspansji przemysłowej na całym świecie, zarządy często wdrażają tymczasowi dyrektorzy zakładów lub dyrektorów operacyjnych w fazie stabilizacji. Celem nie jest zastąpienie stałego przywództwa. Jest to osadzenie kadencji, wyjaśnienie praw do podejmowania decyzji i przeniesienie zdolności przed przekazaniem do stabilnej struktury.

Klastry nie są ograniczone przez kapitał. Ogranicza je to, jak szybko można zbudować gęstość przywództwa.

Pierwsze 120 dni po SOP

Najbardziej decydującym okresem w każdym zakładzie motoryzacyjnym typu greenfield jest pierwsze 120 dni po rozpoczęciu produkcji.

Właśnie wtedy:

- Dokumentacja uruchomienia jest testowana w odniesieniu do rzeczywistych wyników

- Strategie dotyczące części zamiennych pokazują, czy konserwacja zapobiegawcza jest opłacalna.

- Głębokość treningu jest narażona na zmienność zmian

- Plany kontroli jakości albo zapobiegają wczesnemu złomowaniu, albo je wzmacniają

- Systemy danych albo wspierają decyzje, albo tworzą szum

Trzy dyscypliny na poziomie operatora często decydują o tym, czy ramp-up stabilizuje się, czy też spiralnie:

1. Wyczyść bramki gotowości przed eskalacją wolumenu

2. Codzienny cykl KPI z przejrzystymi ścieżkami eskalacji

3. Zdefiniowana własność procedur stabilizacji i utrzymania dostawców

Gdy dyscypliny te są słabe, produkcja nie załamuje się z dnia na dzień. Ulega ona erozji poprzez zmienność. Produkcja się waha. Zaufanie spada. Inwestorzy pytają o plany naprawcze.

Gdy są one silne, wydajność poprawia się z tygodnia na tydzień. Zmniejsza się zmienność. OEE wykazuje tendencję wzrostową. Problemy z dostawcami zmniejszają częstotliwość i dotkliwość.

Run at rate jest tworzony, a nie deklarowany.

Klaster będzie oceniany przez systemy operacyjne

Klaster King Salman Automotive stanowi znaczący krok w transformacji przemysłowej Arabii Saudyjskiej. Infrastruktura, globalne partnerstwa i zaangażowanie kapitałowe są widoczne i znaczące.

Historia motoryzacji pokazuje jednak, że klastry nie są ostatecznie oceniane na podstawie ceremonii otwarcia. Ocenia się je na podstawie trwałej, przewidywalnej produkcji.

Decydującym pytaniem nie jest to, czy pojazdy mogą być montowane w KAEC. Chodzi o to, czy wiele fabryk może osiągnąć i utrzymać wydajność w warunkach presji lokalizacyjnej, złożoności zarządzania JV i ambicji eksportowych.

Ekosystemy przemysłowe dojrzewają, gdy dojrzewają systemy operacyjne. Wymaga to jasności przywództwa, dyscypliny dostawców i codziennego rytmu zarządzania, który wytrzymuje zobowiązania ilościowe.

Arabia Saudyjska ma ambicje i inwestycje. Kwestia operacyjna jest bardziej szczegółowa.

Kiedy zobowiązania ilościowe spotykają się z codzienną rzeczywistością przemysłową, kto jest właścicielem systemu operacyjnego?