Nicht genug Zeit, um den ganzen Artikel zu lesen? Hören Sie sich die Zusammenfassung in 2 Minuten an.

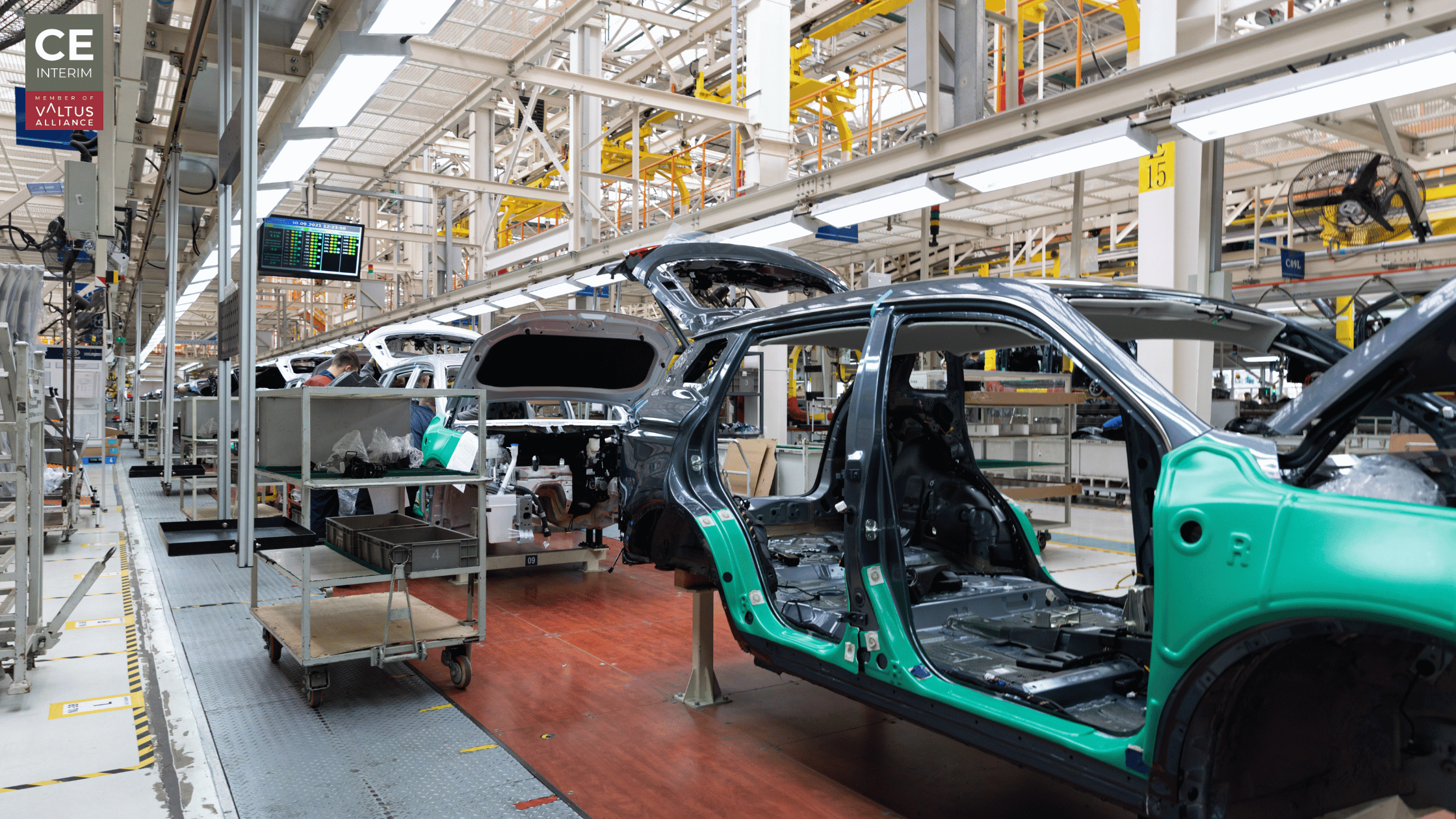

Im Februar 2025 hat Saudi-Arabien den King Salman Automotive Cluster in der King Abdullah Economic City offiziell zum nationalen Zentrum für die Automobilproduktion erklärt. Die Absicht ist klar.

Aufbau eines konzentrierten Ökosystems, das die OEM-Montage, die Entwicklung von Zulieferern, den Zugang zur Logistik und die Exportfähigkeit unter einer koordinierten industriellen Plattform zusammenführt.

Die Namen der Anker sind bereits sichtbar. Lucid hat seine AMP-2-Anlage in KAEC im Jahr 2023 in Betrieb genommen und plant eine schrittweise Kapazitätserweiterung, die weit über das anfängliche Volumen hinausgeht.

Hyundai Motor, durch seine Gemeinschaftsunternehmen zusammen mit PIF im Jahr 2025 den ersten Spatenstich für ein Werk, in dem jährlich 50.000 Fahrzeuge hergestellt werden sollen, wobei die erste Produktion für die zweite Hälfte des Jahres 2026 erwartet wird. Ceer, Saudi-Arabiens einheimische Elektrofahrzeugmarke, sicherte sich mehr als eine Million Quadratmeter im KAEC Industrial Valley für seine Produktionsstätte.

In öffentlichen Berichten wird davon ausgegangen, dass der Cluster in der Lage ist, drei bis vier große Hersteller anzuziehen und schließlich mehr als 300.000 Fahrzeuge pro Jahr zu produzieren. Der prognostizierte Beitrag zum BIP wird bis 2035 mit mehreren zehn Milliarden Riyals beziffert.

Die Ambitionen sind real. Die Infrastruktur ist sichtbar. Das Kapital ist gebunden.

Der Automobilbau wird jedoch nicht nach Quadratmetern oder Ankündigungen beurteilt. Er wird nach der Stabilität des Volumens beurteilt.

Kapazität ist nicht gleichbedeutend mit Auslastung

In der Automobilindustrie hat der Begriff “Hochlauf” eine besondere Bedeutung. Es ist nicht die erste Einheit, die vom Band läuft, das Durchschneiden des Bandes oder die erfolgreiche Validierung des Baus.

Mit Rate laufen bedeutet:

- Stabile Tagesproduktion bei zugesagten Mengen

- Vorhersehbarer Ertrag und Ausschuss innerhalb der Entwurfsannahmen

- OEE, die nicht unvorhersehbar schwankt

- Eingehendes Material, das ohne chronisches Expediting eintrifft

- Wartungsroutinen, die der Volatilität vorbeugen, anstatt auf sie zu reagieren

- Logistik und Hafenströme synchronisiert mit dem Produktionsrhythmus

Das Baurisiko ist sichtbar und begrenzt. Das Hochlaufrisiko ist subtil und systemisch. Viele Anlagen werden pünktlich fertiggestellt. Nur wenige erreichen innerhalb der ersten 90 bis 120 Tage eine stabile Produktion ohne Reibungsverluste.

Für einen Cluster, der mehrere Einrichtungen parallel in Betrieb nimmt, ist diese Unterscheidung von Bedeutung.

Parallele Ramp-Ups vervielfachen das Ausführungsrisiko

Lucid expandiert in Phasen. Hyundai strebt SOP im Jahr 2026 an. Ceer ist dabei, eine große Präsenz mit nationaler Sichtbarkeit aufzubauen. Dies sind keine isolierten Anlagen. Sie sind im selben industriellen Ökosystem angesiedelt und profitieren von sich überschneidenden Talentpools und Zuliefererbasen.

Parallele Hochläufe erzeugen vorhersehbaren Druck:

- Wettbewerb um erfahrene Produktionsleiter und Instandhaltungsleiter

- Beschleunigte Beförderung von Führungskräften der mittleren Ebene, bevor sie ihre volle Berufserfahrung erreicht haben

- Gemeinsame lokale Lieferanten, die mehrere OEM-Anforderungen erfüllen

- Erhöhter Bedarf an logistischer Infrastruktur und Hafenkoordination

Die ersten 90 Tage der Produktion ähneln nur selten den sauberen Kurven, die in den Kartendecks dargestellt sind. Das Erlernen der Ausbeute braucht Zeit. Wartungsstabilität erfordert Disziplin. Lieferantenqualifizierung erfordert Wiederholung.

Wenn sich drei oder vier Hersteller gleichzeitig stabilisieren, werden kleine Schwächen in der Führungsdichte oder in der Bereitschaft der Zulieferer noch verstärkt.

JV-Governance und Entscheidungsrechte unter Druck

Die Produktionseinheit von Hyundai in KAEC ist als Joint Venture strukturiert, an dem PIF 70 % und Hyundai 30 % der Anteile halten. Solche Strukturen sind darauf ausgelegt, globale technische Fähigkeiten mit einer nationalen Industriestrategie zu verbinden.

Sie führen auch zu einer komplexen Verwaltung.

Automobilwerke arbeiten nach stündlichen Problemlösungszyklen. Vorstände und Aktionäre arbeiten in vierteljährlichen Aufsichtsrhythmen. Wenn die Entscheidungsrechte nicht klar definiert sind, kommt es an vorhersehbaren Punkten zu Reibungen:

- Spezifikationsänderungen, die eine bereichsübergreifende Genehmigung erfordern

- Capex-Anpassungen während der Anlaufphase

- Unterschiedliche KPI-Definitionen zwischen der globalen Zentrale und dem lokalen Management

- Eskalationspfade, die in Echtzeit unklar sind

In einer stationären Anlage können Reibungsverluste bei der Betriebsführung aufgefangen werden. In einer Hochlaufumgebung schlägt sich die Latenz direkt in Ausschuss, nicht eingehaltenen Zeitplänen und Kostenverlusten nieder.

Die Frage ist nicht, ob es eine Governance gibt. Es geht darum, ob die betrieblichen Befugnisse auf Werksebene klar genug sind, um die täglichen industriellen Entscheidungen zu unterstützen.

Ökosystem der Lieferanten und Physik der Lokalisierung

Ein Automobilcluster ist nur so stabil wie sein Zulieferernetz. Der King Salman Automotive Cluster soll die inländischen Lieferketten stärken und die Abhängigkeit von Importen verringern. Dieses Ziel steht im Einklang mit der nationalen Industriepolitik.

In operativer Hinsicht birgt die Lokalisierung ein Zeitrisiko.

Die Entwicklung von Lieferanten erfordert:

- PPAP- und Qualitätsvalidierungszyklen

- Konsistente Lieferleistung vor Volumenskalierung

- Transparente Eskalationsprotokolle

- Finanzielle Belastbarkeit von Tier-2- und Tier-3-Anbietern

Wenn die eingehenden Teile nicht stabil sind, wird das Fließband zum Stoßdämpfer. Überstunden nehmen zu. Eilaufträge werden zur Routine. Der Bestandspuffer wächst über die Planungsannahmen hinaus.

Die Exportorientierung ist eine weitere Ebene. Die Genauigkeit der Dokumentation, die Abstimmung mit dem Zoll und die Terminplanung im Hafen müssen reibungslos funktionieren. Automobilkunden unterscheiden nicht zwischen Clusterambitionen und verspäteten Lieferungen.

Die ersten Anzeichen für die Unreife des Anbieters sind subtil:

- Wiederholte Einschließungsaktionen für dieselben Komponenten

- In die Kostenstruktur normalisierte Notfracht

- Planungsteams, die Datenabweichungen manuell abgleichen

- Streckenstillstände werden auf “Anlaufturbulenzen” zurückgeführt - lange nach SOP

Dies sind keine strukturellen Mängel. Es sind Lücken in der Systembildung.

Die Frage nach der Dichte der Führung

In großen Industrieprogrammen wird eine Variable oft unterschätzt: die Dichte an fähigen Führungskräften pro Quadratmeter.

Gebäude können schnell errichtet werden. Anlagen können termingerecht installiert werden. Aber die Reife des mittleren Managements lässt sich nicht mit derselben Geschwindigkeit steigern.

In Hochlaufsituationen zeigt sich der Führungsstress auf besondere Weise:

- Vorgesetzte werden befördert, bevor sie die tägliche Managementdisziplin beherrschen

- Wartungsteams, die eher reaktiv als präventiv arbeiten

- Ebenensitzungen uneinheitlich oder unzureichend eskaliert

- KPI-Dashboards vorhanden, aber nicht vertrauenswürdig

Automobilwerke benötigen ein mehrstufiges Managementsystem, das in jeder Schicht läuft. Eskalationsschleifen müssen sich innerhalb von Stunden, nicht Wochen, schließen. Die Ursachenanalyse muss regelmäßig und nicht episodisch durchgeführt werden.

Bei schnellen industriellen Expansionen auf der ganzen Welt setzen die Vorstände oft Interims-Betriebsleiter oder COOs während der Stabilisierungsphase. Das Ziel ist nicht die Ersetzung der ständigen Führung. Vielmehr geht es darum, einen festen Rhythmus zu etablieren, Entscheidungsrechte zu klären und Fähigkeiten zu übertragen, bevor die Übergabe an eine stabile Struktur erfolgt.

Cluster sind nicht durch Kapital beschränkt. Sie werden dadurch eingeschränkt, wie schnell die Führungsdichte aufgebaut werden kann.

Die ersten 120 Tage nach SOP

Das entscheidende Zeitfenster in einem Automobilwerk auf der grünen Wiese sind die ersten 120 Tage nach Produktionsbeginn.

Das ist der Fall:

- Die Dokumentation der Inbetriebnahme wird anhand der tatsächlichen Ergebnisse getestet

- Ersatzteilstrategien zeigen, ob vorbeugende Instandhaltung machbar ist

- Die Ausbildungstiefe wird durch die Variabilität der Schicht ausgesetzt

- Qualitätskontrollpläne verhindern oder verstärken frühzeitigen Ausschuss

- Datensysteme unterstützen entweder Entscheidungen oder verursachen Lärm

Drei Disziplinen auf Betreiberebene entscheiden oft darüber, ob sich der Hochlauf stabilisiert oder in eine Spirale gerät:

1. Bereitschaftsschranken vor der Eskalation des Volumens abbauen

2. Tägliche KPI-Kadenz mit transparenten Eskalationspfaden

3. Definierte Verantwortlichkeit für die Stabilisierungs- und Wartungsroutinen der Lieferanten

Wenn diese Disziplinen schwach sind, bricht die Produktion nicht über Nacht zusammen. Sie erodiert durch Unbeständigkeit. Die Produktion schwankt. Das Vertrauen sinkt. Investoren fragen nach Sanierungsplänen.

Wenn sie stark sind, steigt der Ertrag von Woche zu Woche. Die Variabilität wird geringer. Die OEE tendiert nach oben. Die Häufigkeit und Schwere von Lieferantenproblemen nimmt ab.

Run at rate wird gebaut, nicht deklariert.

Der Cluster wird nach Betriebssystemen beurteilt

Der King Salman Automotive Cluster stellt einen bedeutenden Schritt im industriellen Wandel Saudi-Arabiens dar. Die Infrastruktur, die globalen Partnerschaften und das Kapitalengagement sind sichtbar und erheblich.

Die Geschichte der Automobilindustrie zeigt jedoch, dass Cluster letztlich nicht an ihren Eröffnungsfeiern gemessen werden. Sie werden durch nachhaltige, vorhersehbare Ergebnisse bewertet.

Die entscheidende Frage ist nicht, ob die Fahrzeuge in KAEC montiert werden können. Es geht darum, ob mehrere Werke unter dem Druck der Lokalisierung, der Komplexität der Joint-Venture-Verwaltung und der Exportambitionen eine hohe Leistung erreichen und aufrechterhalten können.

Industrielle Ökosysteme reifen, wenn die Betriebssysteme ausgereift sind. Das erfordert Klarheit in der Führung, Disziplin bei den Zulieferern und einen täglichen Managementrhythmus, der den Mengenverpflichtungen standhält.

Saudi-Arabien hat den Ehrgeiz und die Investitionen. Die operative Frage ist spezifischer.

Wenn Volumenverpflichtungen auf die tägliche industrielle Realität treffen, wem gehört dann das Betriebssystem?